|

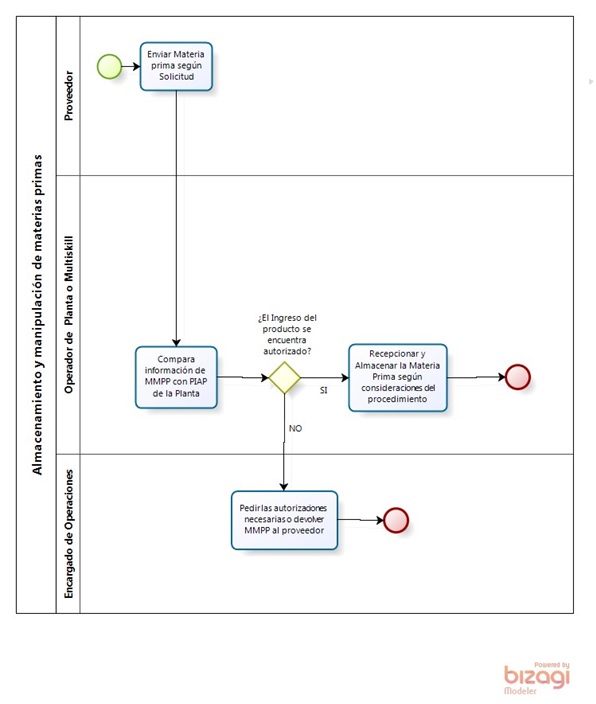

Descripción de Procedimiento.

1.- Almacenamiento

1.1- Áridos

Los acopios deben tener las siguientes características:

• Identificación por medio de carteles que indican el tipo de árido, nombre del proveedor y tamaño máximo del árido.

• Capacidad y distribución según superficie disponible en la planta.

• Ubicación en sector con altura suficiente y pendiente adecuada del nivel de piso, tal que impida la acumulación de aguas lluvia o de proceso.

• Separación física entre los distintos acopios (ej. bloques, muro u otro) que evite la contaminación entre estos.

• Piso, capa superficial del mismo tipo de árido de espesor mínimo 10 cm.

• Ancho mínimo 4 m.

• Alto máximo 3 m.

• Forma rectangular.

• Dos acopios para las arenas de un mismo tipo (excepto zona norte)

• En zonas que presenten temperaturas máximas sobre los 25°C y baja humedad relativa entre los meses de Noviembre y Marzo, los acopios deben contar con sistemas de enfriamiento (mallas sombreadoras y/o sistema de riego por aspersión a los áridos gruesos)

• Organización por tamaño de los áridos, para evitar contaminación o segregación por efecto del viento.

• En arenas y gravillas se aplica el sistema FI-FO (First In - First Out) que consiste en consumir lo primero que entra, permitiendo mantener estable las humedades de los áridos y renovarlo constantemente (excepto en Plantas donde se utilice áridos con humedad menor a la absorción).

1.2- Cementos

1.2.1- Granel:

Luego de la recepción del camión granelero, el cemento es trasvasijado a silos, los que deben contar con lo siguiente:

• Cartel de identificación y código de colores en la conexión de entrada, que indica el tipo de cemento.

• Tapa de la conexión de entrada sellada con candado y la llave de cada candado identificado con un llavero del color de la boquilla (según se establece en el Procedimiento “ PR-SGC-62 Solicitud y Recepción de Materias Primas” )

• Sellado completo de toda su estructura que evite el ingreso de humedad y posibles filtraciones.

• Filtros

• Sensores de nivel máximo y mínimo.

• En la sala de despachos se debe contar con un croquis de cada silo que indique la capacidad en toneladas y su llenado actual.

1.2.2.- Sacos y Big – Bag:

• Almacenamiento bajo techo o cubierto con material impermeable y sobre pallet de madera u otro material que impida el contacto directo con el suelo.

• Identificación por proveedor, partida y por tipo de cemento, tanto para sacos como para Big-Bag

• Aplicar el sistema FI-FO (First In - First Out), que consiste en consumir lo primero que entra, permitiendo renovación constante.

• Apilamiento no superior a 2 big - bag, uno sobre otro.

1.3 - Aditivos

1.3.1.- Granel:

En estanques para almacenamiento deben contar con:

• Capacidad de 500, 1000, 3000 o 5000 L. o superior según requerimientos de la planta

• Identificación por medio de carteles o letras autoadhesivas que señalen el tipo de aditivo, fecha de ingreso, fecha de vencimiento, y el nombre comercial. Además dejar en zona de acopio hoja de seguridad.

• Dispensador de aditivo manual sellado con candado, llave de cada candado identificada con un llavero de color y nombre del aditivo.

• Tapas de acceso para recarga de aditivo, cerradas con candado y la llave de cada candado identificada con un llavero de color y nombre del aditivo.

• Protección a temperaturas extremas (utilizando techo o forrados en lana de fibra de vidrio, Poliestireno expandido, etc., de manera de mantener una temperatura ambiente entre 5° y 30° C)

• Revisión periódica para evitar segregación por decantación, contaminación o descomposición/fermentación.

• Lavado interior de estanques cada 6 meses y cuando se produzca cambio del aditivo distinto al contenido.

1.3.2.-Tambores:

El almacenado se realiza en zonas designadas en planta y debe contar con:

• Delimitación e identificación.

• Protección para las temperaturas extremas.

• La cantidad almacenada debe ser equivalente a la necesidad de cada planta.

• Agrupados por tipo de aditivo y se identifican en su superficie con pintura, indicando el nombre del aditivo y por medio de carteles la fecha de recepción, fecha de vencimiento y el nombre comercial. Además dejar en zona de hoja de seguridad.

1.4. Adiciones

• Se almacenan en bodega designada en planta y debe contar con Acceso restringido mediante llave.

• Seguir recomendaciones de protección y cuidado del fabricante.

• La cantidad almacenada debe ser equivalente a la proyección de ventas o programación semanal o al total a consumir.

• Agrupar por tipo de adición e identificar mediante letrero su nombre comercial, fecha de ingreso, fecha de vencimiento y hoja de seguridad suministrada por el proveedor.

2- Manipulación:

2.1- Áridos:

• Los áridos se extraen de los acopios con cargador frontal, evitando derrames a los acopios adyacentes.

• El depósito de áridos a los arcones se realiza en forma directa o a través de un buzón que cuenta en su superficie con una parrilla de abertura máxima de 10 cm (4”) para evitar el paso de bolones.

• Los arcones de la planta deben contar con cartel que indiquen diagrama de distribución de áridos (vigente) instalado en una zona visible.

• Los arcones que cuentan con sensores de nivel mínimo y máximo deben estar rotulados con el material correspondiente.

• Las zonas de circulación adyacente a los acopios deben ser mantenidas o tratadas, evitando que se levanten finos que puedan depositarse sobre los áridos y contaminarlos.

• Si se produce alguna contaminación en los acopios y/o arcones, se debe coordinar inmediatamente la limpieza de éstos.

2.2 -Cemento:

2.2.1.- Granel:

• En la descarga del camión granelero al silo, evitar contaminación de los

cementos confirmando que la llave sea la correcta.

• Mantener mangueras y conexiones en buen estado.

• No aumentar la presión del aire a mas de 1.5 Kg/cm², ya que daña el sistema de filtros del silo, además se debe verificar el cierre de la válvula de despiche del camión granelero.

• En zonas de alta humedad ambiente, inspeccionar el sellado e interior de cada silo para impedir la formación de durezas que dañen o paralicen el sistema de pesaje de la planta.

2.2.2.- Big–Bag:

• Manipulación a través de grúa horquilla o cargador frontal. Para éste proceso se debe asegurar la existencia de una metodología conocida y personal capacitado en ella.

• Vaciado directo en la tolva de trasvasije con sistema de sinfín o en la bomba de trasvasije con sistema de aire.

• Mantener limpio y libre de cuerpos extraños el interior de la tolva o bombona de trasvasije.

• Evitar contaminación de los cementos.

2.2.3.- Sacos:

• Descarga manual y directa al mixer. Usar rampla o sistema de carga adecuado. No está permitido subir a la torre del mixer cargando sacos de cemento y no aplicando el principio de los tres puntos de apoyo.

• Mantener la cantidad exacta de sacos a agregar por mixer.

• Restringir el tiempo de carguío por mixer a máximo 35 minutos, en caso contrario ajustar el volumen por mixer.

2.3.- Aditivos

2.3.1.- Granel

• El llenado de los estanques lo realiza el proveedor a través de bombas, poniendo especial cuidado en:

• Almacenar el aditivo en el estanque correcto.

• Evitar derrames y/o pérdidas por malas operaciones.

• En planta, la medición o pesaje del aditivo a granel es completamente automatizado y cada aparato de medición esta enumerado e identificado con el nombre actual del aditivo en uso.

2.3.2.- Tambores:

• Estos se colocan en forma horizontal sobre una plataforma o atril.

• Cada tambor tiene una llave de salida para poder extraer el aditivo, la que se encuentra protegida con candado para controlar su extracción.

• La medición del aditivo en tambores debe ser pesada en una balanza debidamente calibrada, asegurando que tiene la capacidad de medición para esta tarea y asegurando que el aditivo a usar sea el correcto y que la dosis medida sea la solicitada en la dosificación. Se debe verificar con el Encargado de Calidad y Diseño la coherencia entre la cantidad medida y sus unidades de medición.

• No se recomienda hacer trasvasije de aditivo a envases auxiliares en forma adelantada a la carga de los mixer. En caso de necesidad, se deben tomar las precauciones para evitar errores de medición e identificación de los aditivos. Tampoco está permitido almacenar aditivos en envases provisorios de una jornada para otra.

2.4.- Adiciones

• Identificar previamente y usar la adición que corresponde a cada dosificación.

• Agregar la cantidad solicitada en la forma descrita en la dosificación, ya sea esta agregada en planta y/u obra. Usar rampla o sistema de carga adecuado. No está permitido subir a la torre del mixer cargando sacos de cemento y no aplicando el principio de los tres puntos de apoyo.

3 - Imagenes

1- Carteles para identificar el tipo, tamaño de árido acopiado y su proveedor.

2.-Separación de acopios por bloques.

3.- Forma rectangular de los acopios.

4.- Dos acopios por material especialmente arena y gravilla.

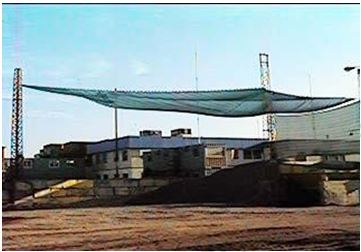

5.- Sistema de enfriamiento de áridos por mallas sombreadoras.

6.- Sistema de enfriamiento de áridos gruesos, por aspersión de agua fría, mantención de la humedad.

7.- Ataque de los acopios por sistema FI - FO, en forma alternada por día y 2 acopios por tipo de material.

8.- Carteles que identifican el tipo de cemento almacenado en silo, entrada de silo de cemento sellada por tapa y asegurada con candado.

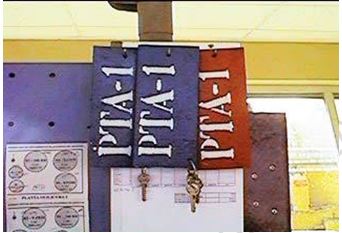

9.- Llaves identificadas con tablillas coloreadas para candados de entrada de silo de cemento.

10- Croquis indicador de capacidad y llenado actual de silo de cemento.

11.- Sacos de cemento protegidos en su superficie y aislados del piso.

12.- Cartel y letras autoadhesivas para identificar el tipo, nombre y fecha de vencimiento del aditivo almacenado a granel.

13.- Tapa de estanque de aditivo a granel asegurada con candado.

14- Bodega para almacenar adiciones con acceso restringido.

15.- Identificación del sistema de medición de aditivos.

16.- Tarima, llave de paso e identificación de aditivos Manuales.

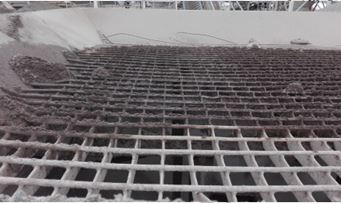

17.- Parrilla en buzón de carga con abertura 4” para retener bolones.

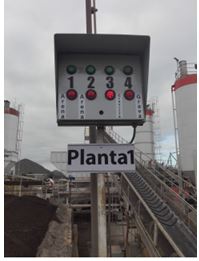

18.- Panel de luces conectado a sensores de nivel, identificando distribución de arcones.

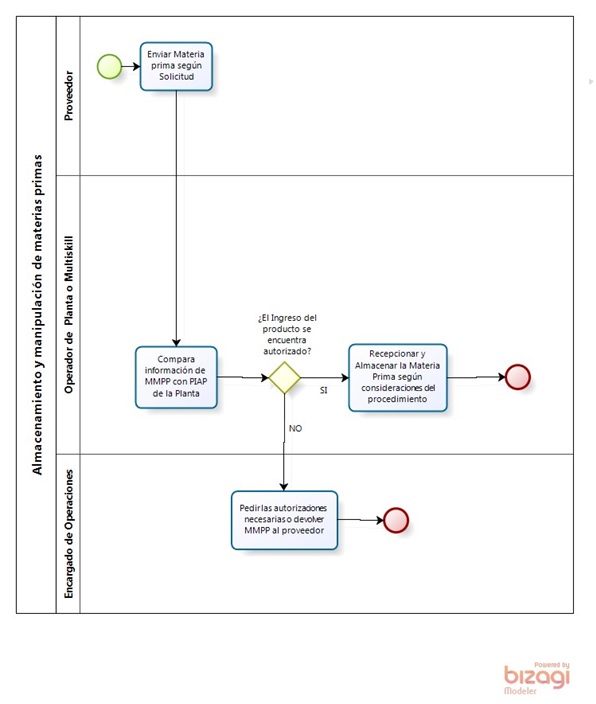

4- Flujograma:

|